在实际操作中还存在一个问题,就是备件的更换很大程度上掌握在维修工手上,存在着许多“人为掌握”更换的因素。维修人员大都靠经验判别备件损坏程度,对怀疑有故障的零部件,通常为了减少背责、或降低工作难度,即使还可以用也会更换成新的,可能存在过度维护的隐性浪费。比如在TCL华星光电,由于大部分都是进口件,每年备件费用就近十亿,通过东智设备健康管理软件构建精细化的备件生命周期管理,每年节省数千万的费用。

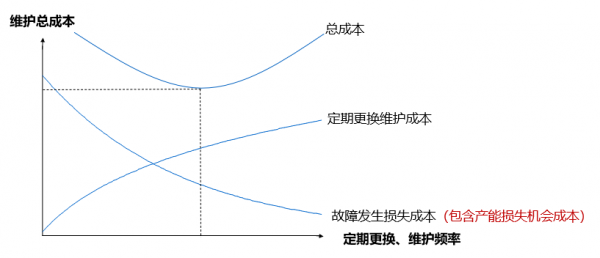

从以上这些视角看,设备维护工作由过去的强调为生产服务,追求较高的设备完好率指标转变到以企业的经济效益为中心,要求设备管理工作重视维修费用的管理与控制,找到以最少的维修费用达到最高的设备可利用率的平衡点。企业的高层管理者如果能够从“投资”的角度认识维修和设备管理,将是十分宝贵的管理创新和理念转变。

图:设备管理的本质是找到最佳维护平衡点

第五,想依赖“预测性维护”解决问题,忽视了基础的数字化建设和数据积累。

“预测性维护”一直是工业互联网的热门话题。近年来,声称通过物联网和AI实现了预测性维护的公司繁多,吊足了大家的胃口,企业期望将自己的设备管理难题,交给 “预测性维护”。但据笔者观察,目前大部分仍是概念和实验性项目,不具有可解释性,可验证性、可复制性也非常差。时至今日,单纯打着大数据和AI的预测维护方案,热度正在降低。

预测性维护解决方案的实施过程比预想中困难,是因为企图单纯从数据中提取可解释的工业机理逻辑,难度远超想象。这里主要两个原因:一是因为许多企业的基础数据还缺乏积累,比如设备基本的巡点检、维护保养、故障分析记录,都还是散落在各种纸张、Excel中,设备缺乏数字化档案,基本维护保养数据、备件更换记录、故障和修理数据,最主要的是,设备的故障特征数据还没有结构化的积累,就不可能实现模型的训练和验证。二是许多厂商单纯得依赖数据分析路径而忽略了设备工程师现有专业知识和经验的融入,光靠数学和AI算法等容易走入统计陷阱而不容易得出理想、可解释的预测模型。

总的来看,设备之于工厂,就像枪之于战士。许多设备维护维修技术体系,也确实是从军队武器维护体系发展来的。构建新型的设备管理能力,需要工厂管理者,认识到设备之于工厂核心竞争力的基础性,积极变革促使设备管理和作业方式,向数字化、智能化发展。根据Gartner预测,到2022年,60%以上的设备,将实现基于数据的智能运维方式,设备智能化管理和运维能力将会是衡量一个工厂核心竞争力的重要标志。最近国家有关部门也正在起草和制定设备管理的国家标准、能力成熟度评估框架,将会对指导企业加强新型设备管理能力起到指引和促进作用。

本文作者:Fred,格创东智设备管理方案专家,10年制造业IT从业经验,10年智能制造和数字化从业经验,对现场精益管理、标准化工厂、供应链流程革新、数字化工厂有丰富的项目经验,参与工业互联网体系标准、GB设备管理成熟度评估体系等标准的起草。