问题与挑战:随着设备自动化、数字化水平的提高,工厂亟需构建新型设备的管理能力

在全球智能制造的浪潮下,我国制造业积极升级转型,自动化、数字化、网络化水平大大提高,生产设备日益走向集成化、智能化,设备数据可视化程度提高、操作更加简单。但伴随而来的是设备的维护修理难度加大、维护成本提高,设备维护保养的作用也越来越凸显。

未来工厂会是什么景象呢?笔者在高端制造的代表企业TCL华星光电看到,生产现场就两类人:设备维护人员,工程技术人员。工艺都被固化到了软件系统中,大家都在电脑上监控和操作设备参数、工艺参数。操作人员通过东智设备健康管理软件,对设备进行移动化巡点检、远程协同运维、振动监控分析和设备预测维护等。但在其他更多的企业我们看到,企业花费巨资上马了非常先进的设备,而设备的管理维护、人员知识结构,仍停留在传统层面:数采基本靠笔,处理基本靠人,分析基本靠猜(经验)。可以说是买来了4.0的设备,延续着1.0的管理。

图:华星光电现场设备和工艺巡检

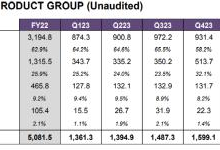

在设备资产的效益产出上,我们看到,我国制造业的设备综合效率的提升空间巨大。据统计,我国大部分离散制造业的OEE在60%~70%之间,距离发达国家至少还有10%的提升空间。同时,很多工厂对设备维护和保养的精细化管理不够重视,这当中造成的异常停机和备件浪费等隐性损失,更是巨大的浪费。在当前疫情冲击、全球化局势不确定性进一步增加的形势下,这些效益改善空间,都可以为企业的生存、增强竞争力提供宝贵的机会。

图:离散制造业OEE现状评估

如何构建面向新型设备的管理能力,是当前制造业面临的一个问题和挑战。在这个过程中,我们总结了大家常常存在的5个误区,希望可以帮助企业少走一些弯路。

第一,重硬轻软。

大部分企业新建工厂或者新购买的设备,只重视硬件的验收交接,忽视了软件的维护保养、校准标准,没有明确要求设备数据采集接口和设备数据所有权的诉求。根据工信部相关数据最新统计,目前我国企业生产设备的数字化率平均为47%,关键工艺的数控化率51%,关键设备联网率41%。 嵌入式软件、人机界面、数据监测模型、管理平台都是新型设备的重要组成部分,都应是新型设备管理的范畴。从笔者进行工业互联网相关项目的经验看,设备的数据采集受制于工业现场协议众多、原厂不开放不支持、设备数据不确权等原因,设备数采仍然是生产现场数字化推进中成本最高的组成部分之一。

因此,工厂在设备采购环节就提前考虑,将相关要求加入商务条款,可以为以后设备制程详细数据的采集和分析优化做好准备。