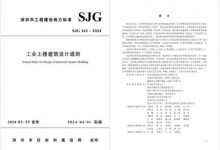

加工液压提升器壳体时,遇到一种深孔加工难题。提升器壳体如图1所示,材质为HT250,硬度要求 170~241HB。其结构为薄壁壳体,在壳体垂直壁面上有 8 个 Φ11 深孔。

深孔贯穿整个壳体,通过螺栓与后桥壳体连接,固定提升器总成。

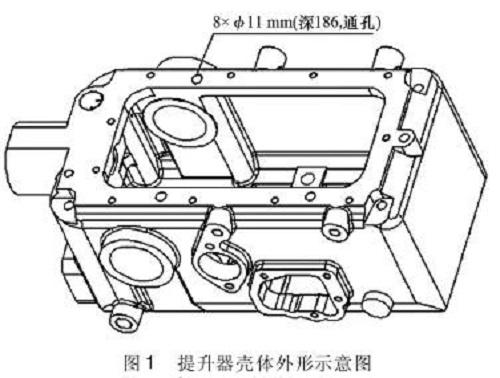

提升器工作时同时承受螺栓预紧力及剪切力,因此,对其位置度要求相对较高。本提升器壳体加工难点在于 8 个贯穿深孔的加工,钻孔深度与钻头直径比值达到 17,加工难度较大。

加工思路

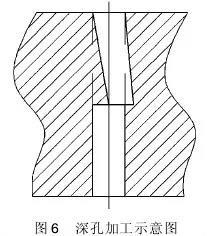

结合现有生产条件和提升器壳体深孔结构特点,采用的加工方案是: 对深孔加工进行有效分解,将深孔加工分成两道工序,分别从壳体底面和顶面两端对钻。

这样避免了加工中刚性差、易引偏的问题,需要解决的重点问题是: 如何保证两端加工时的同轴度问题,深孔同轴度通过定位夹具和加工中心精度保证。

加工方法

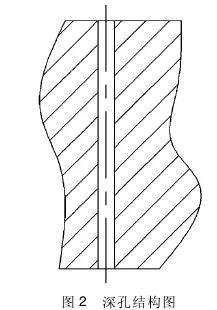

采用的加工方法如表所示:

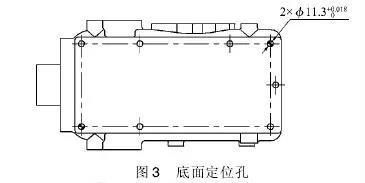

刀具采用Φ11mm的中心冷却钻头,转速1000r/min,切削速度 34.5 r/min,精镗对角两个孔作为10序定位销孔(见图3) 。

夹具方面,为保证10序8个孔能够准确地与前道工序对接,采用一面两销定位,利用5序精镗出来的2个Φ11mm孔为定位销孔,复制5序的加工刀具和切削参数,钻深95mm至通。

加工调试中崩刀

此方案的加工精度主要靠设备及夹具精度来保证,在此基础上两次加工,只要中心重合即可实现完美对接。在实际调试过程中,加工10序与5序孔对接时,出现钻头断裂损坏的情况,如图4所示。

崩刀问题的分析解决

4.1 定位问题

首先分析夹具对加工精度的影响。对5序定位孔的尺寸精度和位置精度以及10序定位销的设计及制造精度进行了检测及计算,均在设计要求内。排除了夹具两次定位不同心的问题。

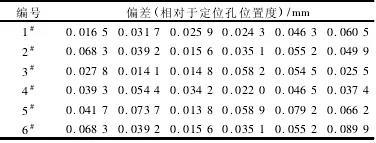

加工中可能有铁屑或其他杂质依附在夹具表面从而使零件装夹不到位。利用三坐标,测试了6件产品,测试的内容为5序加工后的其余6个直径11mm孔相对定位孔的位置度,测量结果如表 所示。

表2 孔位置度

从以上数据可以看出,CV1200B立式加工中心对于位置度的保证精度相对较高,排除了机床、刀具、夹具的影响因素。

4.3 毛坯材质及硬度

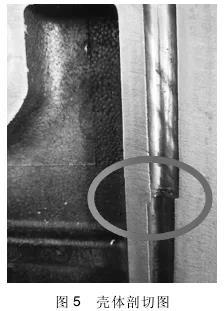

为了进一步查找问题,用线切割将提升器壳体崩刀孔进行剖解。剖解发现,5序、10序对接的部位有台阶,具体形态如图5所示。

对孔进行精测后发现,10序钻孔时的定位是精确的。由剖切面的刀具印痕可以看出加工过程中钻头出现了明显偏移,造成钻头偏移的原因是钻头在加工时受到了外力。

对以上可能引起崩刀问题的各因素进行分析排除后,崩刀问题依然发生,因此还要对加工工艺参数和加工过程进行排查。由加工工艺可知,5序钻孔时每次钻深 20mm,10序同样每次钻深 20mm。对接时有铁屑不均匀地堆积在出口处,影响了钻头的受力。

为了改善切削条件,及时把钻头附着的铁屑排除孔外,并将钻头每次钻深由 20 mm 更改为 8 mm。最终通过试加工和批量生产,钻头崩坏问题才得到解决。

以上分析可知,在加工壳体类零件贯通深孔时,如果采用两端对钻方案,对接处钻头容易发生偏移。发生偏移的因素往往涉及零件定位、零件装夹、材质及硬度、工艺方法和工艺参数等。因此,深孔加工应注意以下几点:

1) 工件定位准确。

2) 工装夹具安装正确。

3) 毛坯无疏松、气孔、砂眼、硬点等缺陷。

4) 控制定位销孔尺寸、位置精度和定位销精度。

5) 加工钻头要求中心冷却。

6) 二次钻孔时钻头转速和切削速度精准控制。

7) 严格控制钻头的每次钻深。

8) 及时将铁屑排除孔外。