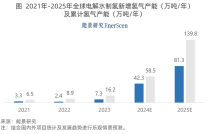

从材料到系统,PEM电解槽如何降本?

现阶段,国内兆瓦级PEM电解槽的市场价格一般仍高达碱性电解槽的4~5倍。降本一直是PEM电解槽领域的核心话题之一,尤其是能否通过技术突破来降低设备成本。

近期,国内陆续有企业陆续推出了高电密、薄PEM膜的新型制氢PEM膜电极,根据披露信息,膜电极的降本带来PEM电解槽可降至120万/MW以下(电堆部分),该价格不到当前碱性电解槽的2倍。

能景研究认为,PEM电解槽作为结构复杂度不输于燃料电池的装备,膜电极仅仅是成本的一部分,在其他环节或许也存在较大的降本潜力。本文盘点了国内外的PEM电解槽技术进展、成本结构,尝试厘清更多降本的思路和降本的可能性,希望对行业有所启发。

01 PEM制氢系统的高成本来源:原材料稀缺性和系统的复杂性

一套PEM制氢系统包括电堆(本文指不含BOP的槽体)和辅助系统2部分。其中电堆部分负责产气,属于单独的装备,由极板、电极等组成。辅助系统负责电、气、液、热等的管理,是一套综合系统,由仪表、压力容器、阀具、电子设备等一系列装备及零部件组成。

电堆部分有贵金属、含氟高分子等多种价值较高的材料。一台PEM电解槽电堆主要由膜电极、扩散层、双极板等组成。从材料看,则含有全氟磺酸树脂(膜)、铱(阳极)、铂(阴/阳极、镀层)、钛(扩散层、极板)等。其中前3种材料的市场价格较高,如铱在2024年10月中旬的市价约1200元/g,铂约240元/g。钛的原料价格较低,但是成型及机械加工的难度等推高了钛扩散层乃至极板的成本。BOP部分涉及电源、气液管理等环节数十种零部件,集成化要求高。BOP部分(不仅PEM电解槽)复杂度较高,如电源部分包括制氢电源、控制柜、配电柜等硬件以及控制程序软件,气液管理等部分则包括近20处阀件、压力/温度检测及反馈仪器等。此外,风/光波动电源制氢场景给电解槽精细控制提出了更高要求,部分情况下对非标设备、进口品牌等的需求较大,进一步堆高了成本。总体上电堆的材料、BOP的零部件等支撑起了PEM电解槽高成本。在国内外现有技术水平和生产规模下,电堆部分一般在整套系统的成本中占50%左右。其中若不考虑加工成本,则电堆中全氟磺酸树脂(膜)、铱、钛3者合计占约9成左右。BOP部分在整套系统中占约40%到60%。其中电源电控设备占到最大成本比例,约3成到5成。实际生产中,根据不同厂家的设计细节、供应链等的不同,实际的成本会有较大的差异,典型如极板材料、制氢电源技术路线等都会对成本结构产生较大影响。能景研究认为,PEM电解槽的降本路径,离不开“材料”和“系统”两个层级。现有的产业化PEM电解槽的技术仍处于相对的早期,在材料和系统方面均仍有较大的降本空间。这两个方面的技术突破是能够实现降本的关键。

02 材料降本:以直接或间接地减少材料用量为切入点,或有75%的降本潜力

材料的降本有精进加工工艺、优化循环回收技术、通过技术迭代减少材料用量等途径。若仅考虑电解槽本身的材料成本,则主要通过减少用量来实现。从国内外行业里的实践来看,减少用量至少有两个思路:一是直接减少高价值材料的用量,二是提高电流密度以间接实现减省原料。直接减少材料用量方面,从行业实践看有降低含量、寻找替代材料等方式。一是降低含量,如低铱催化剂的开发,现阶段国外、国内铱含量一般在1~2mg/cm2左右,部分企业宣布已经能够降至0.3mg/cm2左右。二是寻找替代材料,如非钛零部件的开发,典型如镀铂不锈钢极板等。提高电流密度方面,现阶段相关高校和企业等主要从提升催化剂活性、减少膜厚(减少膜阻)等突破。提升催化剂活性、减少膜厚,均是为了实现在“同样”的电压和温度等条件下,实现更高的电流,即对应着产氢速度的快慢。理想化的情况下,电流密度提升翻一倍,实现同样产氢量所需的膜电极、极板、气体扩散层等的数量都能减一半。目前,国内外电流密度一般在1.5~2A/cm2左右,部分企业在研发3A/cm2及以上级别电流密度产品。

能景研究认为,一方面,通过新材料、替代材料的应用叠加供应链的优化等,根据能景研究测算,现阶段的PEM电解槽的电堆部分或至少仍有75%的降本潜力。另一方面, 材料类技术的突破并非一蹴而就的。要实现“性能”和“可靠性”双收,既需要依靠不断的创新、验证和数据反馈,也需要更多的时间去积累和沉淀。

03 系统降本:以“规模化”效益为思路,或有30%以上的降本潜力

系统降本的一个实践路径是规模化。通过放大单系统的制氢量,压缩BOP部分的成本。从行业实践来看,PEM电解槽实现规模化,至少有两个思路:一是单堆的大型化,二是多堆的集成化。单堆大型化方面,涉及电堆的结构设计和材料的突破等。结构上,典型如提高PEM电解槽电解单元的堆叠数量;或是增大每个电解单元的极板面积,以提高每个电解单元的产氢量。材料上,如提升电流密度来提升单堆产氢量等也是一条途径。目前,海外公开的PEM电解槽单堆最大达到2.5MW ~ 3MW,2024年国内厂家也开始陆续推出1.5MW、2.5MW的产品。多堆集成化方面,涉及BOP的集成设计优化等。该途径下,将多台PEM电堆集成共用一套BOP系统,如2台1MW电堆共同组成2MW的制氢系统。集成为多堆系统后,零部件上,BOP中如气液分离器、制氢电源等的规模相应放大,系统上,也带来了不同槽体之间的协同控制等新的技术要求。目前,海外典型如西门子已实现了24台单槽集成,康明斯等也采用2~3台槽的集成策略。国内已知有2台左右集成的模块化产品。

能景研究认为,一方面,系统的规模化能够带来较好的降本效益。假设制氢系统从1MW放大到10MW,BOP中各类仪表、阀门等零部件虽然规格相应放大,但成本提升却远不及10倍。结合行业调研,从1MW到10MW的系统,每MW对应的BOP成本至少可以降低约60%(保守估计,实际情况更为多样且复杂)。另一方面,系统的规模化并非简单的堆积木。尤其在风光波动电源制氢的场景下,电解制氢系统运行的安全和可靠性需要BOP乃至整个系统的协同,不同场景、不同的“放大”路线,均离不开实际验证和数据迭代的积累,或新型技术策略的突破。

来源:能景研究

END

原文标题 : 洞见|技术突破情境下,PEM电解槽仍有较大的降本空间