文︱《口腔观察》 谷雨

编辑︱芒种

版式︱映日

做好一颗假牙需要20多道工序,从取模到上釉烧结再到交付,耗时7天左右。而假牙装好后能不能让患者感到满意,关键得看医生和义齿加工者的经验,稍有偏差,即告失败。这样的义齿加工方式承袭至今,变化甚微。

上世纪80年代,第一台CAD/CMD(计算机辅助设计/计算机辅助制造)设备在法国问世,随后应用于义齿加工领域。此后数十年,口内扫描、3D打印机等数字化设备相继出现,义齿加工数字化体系日趋成熟,行业出现前所未有的改变——自动化、精准度和生产效率得以极大提高,生产成本降低的同时,交付时间大幅缩短……义齿加工开始走向数字化、智能化。

与此同时,我国义齿加工企业纷纷试水数字化转型,在稳固义齿产量全球第一地位同时,尝试争夺全球范围内的高端义齿市场份额。另一方面,在齿科新材料、新技术不断问世和国内市场规模持续增加的双重推动下,我国义齿行业在高端产品国产化替代以及整体市场规模增加上迎来了难得的机遇。

01 数字化重新定义义齿加工

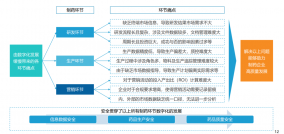

对义齿加工行业而言,数字化最直接的影响是生产效率与精准度的提高。

“与传统的石膏印模、取模不同,现在通过电脑就能接收诊所传过来的患者口腔牙齿数据,进而指导生产制作。”在广东茂名锦冠桥义齿有限公司的生产车间内,总经理梁渊向来访者介绍数字化口腔生产流程。

茂名所处的华南地区是我国义齿加工的发源地,直到现在,华南地区和华东地区仍然聚集着我国绝大部分义齿加工企业,他们的产品不仅覆盖全国,也远销欧美等地区。

作为公司的管理者,梁渊对义齿数字化生产带来的好处非常认同。“以前是牙医以手工的方式用硅胶制作印模,再邮寄给我们生产。现在只需要把扫描仪放入口内即可形成数据模型,在线发送给我们生产。”梁渊说,“我们接收数据设计完毕后发送到3D打印室和数字化切削设备室进行3D打印和研磨切削,精准度比传统形式大为提高。”

其实不仅精准度,义齿加工流程也精简了不少。以全瓷义齿为例,医生通过数字化口内或口外扫描仪搜集牙齿和口腔数据后,直接上传数据到加工企业的数据平台进行搜集和处理,生成3D模型,进行CAD设计;设计完成后,再进行排版研磨和切削工艺(CMA),随后烧结成型。过往的咬模、蜡型等流程大为简化,也不用业务员上门取牙齿模型。效率也提高了,例如牙模打印,20分钟左右就能完成,而且由CAD/CMD设计生产出来义齿雏形仅比正常的大3%,减少了浪费。一些义齿产品,还可以通过3D打印完成。

资料来源:华经产业研究院 制图:《口腔观察》新媒体

义齿企业由此获得的竞争优势毋庸置疑。

从交付时间上看,即使算上无法数字化的修整、上瓷、刷釉等工序,整个义齿生产周期也可以从7天左右缩短到3天;从生产工序上看,转型数字化后,一些工厂已能够将原来的28道工序缩短到7道;从涉及的人力资源上看,以前一颗义齿需要不低于10人参与,而在流程缩短到7道后,需要人数自然减少。

经营者们密切关注的生产成本则进一步降低。

例如,通过VR技术,可以全方位查看义齿制作及测量,用数字标准来判断设计结构合理性,使得义齿加工在产品数量、交货率、单品产值、返工率上都能得到可以量化的改善效果,促进成本降低;一些传统生产流程中的必须用到的模型、蜡、树脂也可以省去,或者进行优化,提高良品率。

这些变化涉及到的一系列指标,都是影响义齿生产的关键因素,在企业发展中起到决定性作用。

数字化还为义齿加工带来了新场景——椅旁化。义齿加工是一个高度依赖医工结合的行业。传统形态下,义齿加工都是在技工所(义齿加工企业)完成。引入数字化体系后,口腔诊所通过口内扫描,CAD/CMD和3D打印机等椅旁设备,完全可以在诊所内完成义齿加工,实现即刻修复,减少患者复诊率。

数字化的引入,为我国义齿加工行业快速进入智能制造领域带来了机会。

02 百年变局

春江水暖鸭先知。

口腔数字化趋势迅速被行业接受,近20年来,我国义齿加工行业的掌舵者们不断尝试转型。

2007年,现代牙科开始使用CAD/CAM技术。至今为止,该集团已拥有四个数码化生产中心,形成中央数码化流程、设备和网络。现代牙科的竞争力由此变得更强。财报显示,截至2021年末,该集团在中国内地生产厂商生产的数码化解决方案个案增加到约301,000件,较2020年同期的约106,000件, 同比大增183.2%。

同为义齿加工领军企业的家鸿口腔也在数字化推进初期就制定了以数字化为核心的长期研发战略。目前,家鸿口腔的10项核心技术中有9项都与数字化有关,这为其主营业务带来强劲动力。据报道,2018至2021年6月,该公司核心技术产品收入占营业收入的比例分别为85.92%、78.67%、80.19%、79.18%。在合成树脂假牙等产品方面处于领先地位的沪鸽口腔则是长期潜心于3D打印机及3D打印液材料等数字化应用的研发。其3D打印设备能应用于多种场景,高效便捷,具备精确定制的优势。

从华南到华东,数字化浪潮席卷全国。上海普利生、深圳云甲科技、联泰科技等科技型企业纷纷入局义齿加工数字化。

去年11月,位于山东日照的中德(礼生)口腔医疗器械研发生产项目破土动工。据报道,这是国内首个智慧口腔产业链项目,总投资10亿元,预计今年7月交付,达产后可年产90万颗义齿和60万颗三类个性化基台,该项目还包括3D打印中心和大数据处理中心等。

对数字化带来的变化,深耕行业20年的曾益伟有着深切的感受。曾益伟领导的成都登特牙科是国内第一批引入数字化技术的义齿制造企业。他和他的团队亲历了我国义齿加工行业的这场数字化变局。

2010年,成都登特开始在义齿教工中采用3D打印技术,引入了液体光固化打印设备,并很快感受到其优势。曾益伟回忆,“(液体光固化打印)能完全取代手工蜡型环节,节约了劳动力,提升了产品稳定性。” 2011年,成都登特又从德国引进了激光3D打印设备,“这种设备采用的是激光选区熔化技术,可以成型高精度和高性能的各类合金义齿修复体,直接取代包埋铸造过程。”此后,成都登又在2014年率先实现以激光成型工艺为独立规格型号进行分类注册,取得激光生产的合法生产资质,全面进入义齿3D打印应用领域。

在曾益伟看来,数字化应用在义齿加工行业最终会成为一种普及的加工方式。

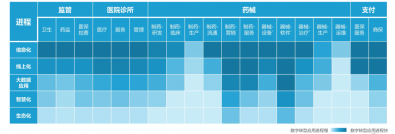

以义齿加工为触发点,数字化很快传导至口腔产业链的各个环节,并相互影响,几乎重构了整个口腔产业链。

例如氧化锆全瓷材料就因此得以普及。氧化锆位于口腔产业链上游,主要应用于口腔修复。2018年,中华口腔医学会口腔修复工艺学专业委员会时任主委张春宝曾表示,在CAD/CAM技术应用之前,全瓷材料因为机械性能和加工问题应用非常少,但随着CAD/CAM数字化加工的出现,氧化锆类全瓷材料逐步普及,“在经济发达地区城市的固定修复体类型中,全瓷类修复体的应用已经超过一半了。”

连诱发义齿加工数字化的关键设备锥形束CT(CBCT)、口内扫描等影像产品也在这场变革中不断进化——大视野高精度CBCT层出不穷,响应更快、精度更高的口内扫描仪大量应用……尤其是3D打印被广泛用在义齿及各类配件的加工之中。最新的动态还表明,随着3D打印技术和材料的研发进展,全瓷义齿不久后也有望实现3D打印。此外,多个团队在研的义齿智能烧结、智能雕刻等设备也有望得以应用。

相似的变化出现在多个层面。2019年前后,由北京大学口腔医学院孙玉春教授团队研发的复杂可摘局部义齿智能设计软件得以应用,结合CAD等设备,这项技术可以将复杂义齿的设计减少到5-10分钟,且更适合中国人的口腔解剖结构和生理功能。

国内的多个科技型企业还围绕数字化齿科生态的建立,研发和构建齿科智能化生产平台。

由南京铖联科技开发的“铖联云”就是围绕义齿智能化加工的全球统一的云订单平台。全球任何一个义齿厂都可以把数据上传给铖联云,完成下订单的动作,后续的CAD设计-打印-数字化制造等均实现自动化。据透露,到今年底,该平台全球落地云工厂数量将突破260个,能够为全球3000万用户提供高品质义齿产品。

今年8月,山东迈尔医疗研发的数字化智造齿科云共享设计服务平台获山东省第四届“省长杯”工业设计大赛银奖。该平台面向全国各地开放,是全国首个实现临床端、设计端、生产端对接的平台,可以为全国20多万家口腔医疗机构、近百万临床医生的提供数字化精准医学服务。

20余年之间,数字化已深入到中国义齿加工的每一个角落。

03全球视野下的市场坦途现代口腔医学进入中国的百余年里,我们多数时候扮演的都是追赶者角色。不过,这种情况在义齿加工领域成了例外。

多家机构的研报数据显示,我国的义齿行业常年保持着全球产量领先地位,义齿出口数量远大于义齿进口。

据中国海关数据,2021年我国义齿出口数量为1965.5吨,同比增长50.2%;义齿进口数量为31.5吨,同比增长55.2%。从金额来看,2021年我国义齿出口金额为41704.6万美元,进口金额为5706.4万美元,进出口金额均突破新高。

资料来源:智研咨询 制图:《口腔观察》新媒体

总体上看,我国目前的义齿出口地主要集中在以深圳为中心的大湾区和以上海为中心的长三角区域。其中广东省2021年出口义齿1657.7吨,占全国义齿出口量的84.3%。其次分别为江苏省119.5吨、上海市83.5吨等。

资料来源:智研咨询 制图:《口腔观察》新媒体

这些成绩中,行业头部企业的表现尤其抢眼。

据现代牙科财报数据,2022年上半年,该公司义齿加工业务在北美及欧洲地区的营收为9.78亿港元,营收占比达到了68.52%;上溯三年,这一数据分别为66.77%(2021)、67.94%(2020)、68.96%(2019),均超半数甚多。家鸿口腔的营收中,来自美国、欧洲等境外市场的收入占比也超过一半。据该公司2021年招股书,2018年至2020年间,其境外主营业务收入分别为1.7亿元、1.89亿元和1.66亿元,占比68.2%、61.82%、57.09%。沪鸽口腔的国际布局同样完善,其合成树脂牙等产品的销售触角遍及欧盟以及东欧、亚洲、非洲等国家和地区,获得英国、意大利、日本、加拿大等多个国家和地区的注册证书。

可以说,我国的义齿加工行业多年来一直是站在国际视野的高点下发展的。在完整的产业链技术变革的支持下,中国义齿加工企业凭借成本和品质优势,牢牢扎根于北美等海外市场。可以预期,转身智能制造的中国义齿加工行业,其国际市场地位不仅不会减弱,而且很有可能凭借更上层楼的产品性能和品质,打破长期不能染指高端义齿产品市场的现状。

令人无法忽视的,还有对国内义齿市场放量的预期。

今年9月下旬,由四川牵头的口腔种植系统省际联盟联采办发布集采1号文件,宣告了我国种植牙集采的正式实施。集采可能带来的巨大变化之一,就是国内种植牙市场的放量。业内人士对此普遍持乐观态度,认为该政策可能会极大提高种植牙在我国的渗透率。

资料来源:灼识咨询 高禾投资 制图:《口腔观察》新媒体

据高禾投资数据,目前我国种植牙渗透率约为29/万人,远低于韩国600颗/万人,也低于德国、意大利、西班牙超100颗/万人的水平。按照灼识咨询和高禾投资的研报数据,2020年,我国种植牙市场规模为431亿元,预测到2025年其可规模增长至1060亿元。也就是说,我国义齿加工行业届时将会迎来双倍于现在的市场份额。而且,种牙服务可能带来种植体市场增量也不容忽视。目前,国产品牌在种植体市场仅占10%左右份额,随着集采的推进,国产替代成为必然趋势,其市占率肯定提高,甚至反转。

这还只是种植牙领域,放大到整个中国口腔医疗市场,考虑到庞大的人口基数和70%的口腔疾病患病率,以及连续上升的就诊率,我国的义齿加工行业将会和整个口腔产业链一起享受由此而带来的市场红利。

● 声明:本文资料引自媒体及机构官网,文中观点和数据任何时候均不作为投资参考,也不代表《口腔观察》新媒体观点;引用内容及图片版权归原所有者。

原文标题 : 借数字化迎来百年变局,我国义齿加工行业转身“智能制造”︱中国口腔智造