一、接触才能了解

能够进行带角度加工的是一台VF-1型加工中心,来自于Haas Automation公司,该公司也制造机床的分度装置。

机床在加工由钛金属6-4制成的脊椎板工件时,采用了更为复杂的操作。脊椎板是一个带曲面的支架,这种椎板应与脊椎受损病人的脊柱外形相吻合,将两个或三个软脊椎盘连接在一起,使病人的脊柱能灵活运动。脊椎板将脊椎与邻近受损的脊椎盘紧固在一起,使脊椎盘保持紧固不动,确保病人安全,防止脊椎再度受损,并起到止疼的作用。

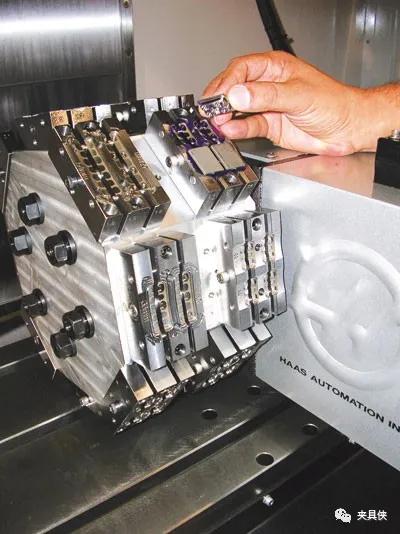

目前,至少有30种不同型式的脊椎板在该车间加工,每一种型式具有不同的曲面。曲面的不同会影响加工的角度,特别是穿插固定螺丝的孔径。起初,该车间试图采用正弦板,以确保刚性。由于涉及到调试设置的时间问题,车间很快就放弃了这个方法。此后发现,采用带有旋转分度台的VMC立式加工中心是一种最有发展潜力、最简单,而且具有最好成本效益的解决方案。采用水平式夹具夹紧工件,由分度盘将其固定到所需的角度,以满足每一工位加工特性的需要。

夹具在其周围的各个平面上设计了许多工位,这主要是因为需要加工的脊椎板类型很多。零件号用代码方式打印在夹具周围的各个平面上。这说明分度盘的位置是根据打印的代码编程。因此,每一个NC数控程序将包括特殊的A轴位置,分度盘需旋转到这个位置,才能找到那个需要加工的工件。只有当这个带有代码的数值变成一个变量时,才有可能真正实现灵活的加工工艺。这就是说,由于这种思想上的变化,使车间走出了最重要的一步,并使其达到了新的加工能力。

事实上,Gombar Sr.先生似乎已经预料到了这件事。夹具的各个平面可以根据不同形式的工件进行互换。不同的零件号码可以重新编号定位,甚至可以在加工过程中分派到各个夹持平面,只要程序能识别每个零件的所在位置即可。Gombar Jr.先生深知如何达到这一目的:即只要采用加工中心上的主轴,以及安装在上面的探针,使其接触到每一个调试设置的工位上,就可以识别每个零件的所在位置。

为了夹持探针,他在每个零件号的夹具上增加了一个小孔,每个孔的大小不同。因此,孔径的大小可以与NC数控程序相匹配。这样做的结果是,加工中心的CNC系统不需要知道所生产的是什么零件,即使分度盘旋转到下一个需要加工的零件。相反,机床会自动地测量参考孔的直径,保证在控制系统中安装相应的正确的程序。

分度盘的刚性一直不存在任何问题。在最后,工艺可能比较灵活,但分度盘不是很灵活。车间最初比较关心的是使用一个在一端支持的夹具,从分度盘向外延伸,事实证明没有发生影响工件精度的偏置情况。实际上,分度盘上的调试设置证明了其具有很高的刚性,如果在现有夹具的自由端再增加另一个同样的夹具,可使无人化加工能力提高一倍,甚至可以使工件延伸得更远。这样做可以使VMC立式加工中心能够进行无人化加工的批量生产,该VMC机床利用其CAD/CAM特性,快速地确定一个适合于车间所需的精确批量加工程序。

图3

G&G公司帮助客户开发了最新的脊椎板设计图形,采用8字形护板,紧固性好,手术后不会松动

二、重要的变量因素

在进行无人化加工操作时,刀具的品牌是一个非常重要的变量因素。

刀具的使用寿命对无人化加工起着非常关键的作用。Griffith先生和Gombar先生都强调了这点。无人化生产工艺要求刀具具有较长的使用寿命。这样,机床有限的刀具位置不需要配备太多的刀具。更重要的是,生产工艺需要预先知道刀具的使用寿命。这样,加工车间就可以知道一把特定的刀具可以加工多少个零件。Gombar先生说:“不同的刀具在不同的应用领域,其加工性能也是不同的,当你发现一把刀具在生产工艺中显示出了这些优点时,那么你就不应该更换刀具。”

他通过经验学到了这些知识。一把球端立铣刀能够可靠地铣削加工脊椎板零件的弧形端面,刀具的使用寿命达75h。这种特殊的刀具由Niagara Cutter刀具公司提供。由另一家供货商提供的另一种刀具似乎可以与这种刀具互换。但实际上,刀具的寿命变化很大,有时候有的刀具不到2h就磨损了。

Gombar先生说:“对于无人化生产工艺而言,找到合适的刀具像找到刀具的合适速度或进给率一样重要。刀具的品牌是各不相同的,品牌本身是一个变量,如果无人化生产工艺能够保持稳定不变,那么刀具的品牌也应保持不变。

图4

适合于4轴加工的工件分度夹具将成为实现高度自动化加工的基础,使用它可在一夜之内完成脊椎板工件的加工任务