立式加工中心能完成铣、镗削、钻削、攻螺纹和切削螺纹等工序,与相应的卧式加工中心相比,结构简单,占地面积较小,价格较低,且便于操作,是目前中小型企业应用最广泛的数控机床。针对变速箱体被加工孔系多,同轴度要求高,跨距大,常用的立式加工中心零件一次装夹不能完成上下两底面和各侧面孔的加工的情况。因此今天夹具侠与大家分享一篇文章关于一种可以在立式加工中心上对变速箱体进行快速加工的双工位旋转专用夹具的研究设计。

图1 福特11速变速箱

一、零件的加工工艺分析

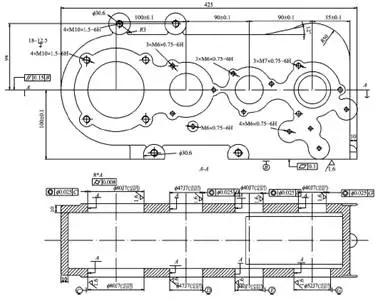

变速箱体结构如图1 所示,长宽高约为425mm×210mm×105mm,材料为HT200,硬度约为190HBS。箱体两侧面有四组轴承孔,它们分别是2-80J7、2- 47J7、52J7、3-40J7,尺寸精度和位置精度都比较高;孔口周围分布有多个大小不一的光孔和螺孔:3-10、4-14、4-M10-6H、12-M6-6H。再看表面粗糙度,轴承孔和底面的表面粗糙度都是Ra1.6,零件两侧面凸台位置和螺孔为Ra6.3,其余为铸件面。通过以上分析得出:零件的加工精度要求较高,一组轴承孔之间的跨距较大,而且存在同g轴线上的孔径大小不g的情况。立式加工中心由于受到刀具和Z 向行程的限制,两面的孔必须翻面才能完成加工,为了能保证其同轴度,根据基准统一的原则,工艺要求统一以三面定位装夹,以尺寸100的轴线为翻转轴线,对工件进行翻转加工。在此工序之前,其上各三个基准表面已经精铣完成。

图2 变速箱工序图

二、夹具的设计

2.1:定位与装夹

①定位方式的选择:根据零件的结构及加工工艺,本设计采用的是平面定位,以夹具体上的3个支撑板和1个支撑钉,在夹具体上对变速箱实现完全定位。

②夹紧方式的选择:采用双液压缸进行夹紧,装夹快速平稳,大大降低了劳动强度,满足大批量生产要求。

2.2:夹具的工位旋转

由于三轴联动的立式加工中心工作台和Z轴方向不能旋转,工件不能一次装夹加工完两面的孔系,需要旋转180°才能完成另g面孔系的加工,夹具增加旋转装置,旋转轴的中心与工件尺寸100 的轴线所在的水平面重合,采用摆动液压缸进行旋转,旋转速度快而稳,旋转角度精准。满足加工精度,提高工作效率。

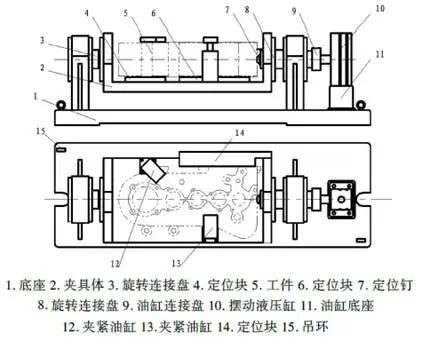

2.3:夹具的工作原理

该夹具的机械部分主要由底座、定位装置、夹紧装置、旋转装置等部分组成。底座是承装各部件、与机床连接的重要部件,夹具调整好后通过机床T 型槽上的螺钉把底座固定在机床工作台上。定位装置由夹具体、定位块和定位钉组成,如图2 所示,定位块和定位钉安装在夹具体上,底面定位块4、6和侧面定位块14、定位钉7限制了工件的六个自由度,对工件进行完全定位。夹紧装置由两个安装在夹具体上的转角油缸组成,其体积小、力量大,节省空间,夹持速度快,定位准,可对工件快速装夹、快速打开。

图3 夹具结构装配图