图3-3 燃料电池堆主要部分截面图

另一方面,CN109962256A还公开了由该隔板制成的燃料电池堆,在燃料电池堆中,层叠有多个作为基本单元的单电池,单电池具备发电部(发电部由膜电极组件和配置于其两面的气体扩散层一体化制得)和与发电部接触的隔板(示意图中发电部被一对隔板所夹持)。在相邻两个单电池间面接触的隔板之间划分成的空间,流通作为将单电池冷却的制冷剂的水。

CN109950567A公开了一种即使在氟化物离子存在的情况下耐腐蚀性也很高的燃料电池用隔板及其制造方法,即对于金属基材被氧化锡膜包覆的燃料电池用隔板而言,通过在氧化锡膜的缺陷处露出的金属基材上形成导电性高分子膜,便可解决上述问题。

图3-4 燃料电池用隔板一实施例的截面放大图

该隔板具有金属基材、设置于金属基材表面的氧化锡膜以及设置在氧化锡膜缺陷处露出的金属基材表面上的导电性高分子膜;该导电性高分子膜含有聚乙撑二氧噻吩(PEDOT)。如上图所示,在氧化锡膜上通常会形成有缺陷13(如直径1-5nm的微细的孔),通过在该缺陷处露出的金属基材表面上覆上导电性分子膜,能够减少Fe2+等的溶出、抑制金属基材的腐蚀。作为构成导电性高分子膜,只要是具有相对高的导电性、包覆金属基材的表面从而能够减少Fe等金属溶出的材料就行。导电性高分子膜的膜厚虽然取决于构成其材料的类型,但是其膜厚优选在1nm~5nm的范围内。

隔板的制造方法为:首先准备在表面设置有氧化锡膜的金属基材的工序、在金属基材的表面涂布导电性高分子或其前体(单体等)的溶液的工序、和使涂布的溶液对氧化锡膜中的缺陷进行浸渍,然后再进行干燥处理。此外,对于制造出的隔板试验片,可进行耐腐蚀性试验,丰田采用的是日本工业标准中的金属材料的电化学高温腐蚀试验法(JIS_Z_2294)的恒电位腐蚀试验。

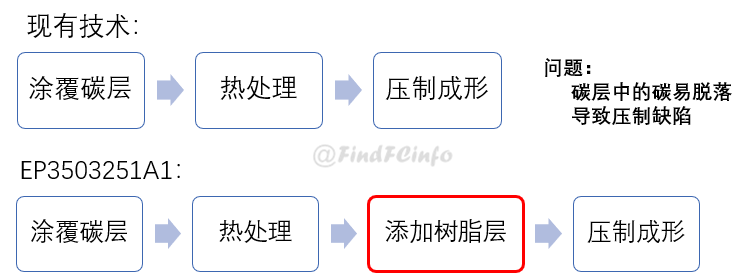

3.1.2 EP3503251A1-防止碳层脱落、避免压制缺陷

图3-5 现有技术与EP3503251A1中技术对比

在现有技术中,对隔板材料进行压制成形工序时,碳层中的碳会以颗粒或小块的形式从碳层中分离,并粘附、累积到模具上或者粘附到下一个待压制成形的隔板材料上,从而引发压制缺陷。

基于此,EP3503251A1公开了一种燃料电池用金属隔板制造方法,具体如下:

· 准备预制备隔板材料的金属基板(以钛或钛合金基板为例);

· 将炭黑涂覆到金属基板上以形成炭黑层;

· 对其上形成有炭黑层的金属基板进行热处理,将钛原子从钛基材的表面扩散到炭黑层中,从而在钛基板的表面上形成作为碳层的一部分的混合物层,该混合物层包含炭黑层的炭黑和保持炭黑的氧化钛;

· 将悬浮液(悬浮液通过将热塑性树脂的树脂颗粒分散在液体介质中作为基材而获得)的表面。在树脂层中,将树脂颗粒加热至大于或等于树脂颗粒的软化点温度并干燥液体介质,从而在碳层的表面上形成树脂层(厚度在1-5μm范围内);

· 将制备的隔板材料压制成隔板的形状,使隔板上形成气流通道;

· 从压制成形的隔板上除去树脂层(可采用pH值9.6为13.8至的强碱性溶液)。

树脂层中包含有丙烯酸树脂,丙烯酸树脂对碳、钛等具有高粘附力,因此在压制成形期间树脂层不太可能从碳层上剥离;另一方面,由于丙烯酸树脂可溶解在强碱性溶剂中,因此在压制成型后可使用强碱性溶剂轻松去除树脂层。

3.1.3 CN109943846A-防止涂覆浆料扩散

在燃料电池单元中,由于构成气体扩散层的金属多孔体层需要具有规定的厚度,而现有技术里提及到的一种燃料电池隔板(该隔板表面具有气体扩散层)的制造方法,其涂覆工序采用的是丝网印刷方法,如果在涂覆工序中已涂覆在基件的金属粉悬浊浆料因自重而溃散并在基件的表面扩散,则在热处理工序中难以形成所需要厚度的金属多孔体层。

基于此,CN109943846A公开了一种燃料电池用金属隔板的制造方法,该制造方法能够保持已涂覆在金属基件表面的浆料形状并在金属基件的表面形成规定厚度的构造物,具体为:

· 去除覆盖在金属基件表面的氧化膜的一部分,以形成涂覆部;

· 并涂覆部处涂覆浆料;

· 对已涂覆的浆料进行加热,来生成流路形成部。

需要注意的是,在形成涂覆部的步骤中,涂覆部分中的纯水接触角小于氧化物膜中的纯水接触角,一般在其0.75倍以下。由此,能够使涂覆部的润湿性提高,从而比在其周围的氧化膜的润湿性高,能更可靠地防止已涂覆在涂覆部的浆料因自重而在其周围的金属基件的表面润湿扩展,以更可靠地维持浆料的形状以及高度。此外,浆料粘度的范围在1×103~1×104mPa·s时(在剪切速度为1×102sec-1以下),通过丝网印刷方法涂覆,能够维持已涂覆在涂覆部的浆料的形状以及高度。

完整制备工序如下:

图3-6 燃料电池用隔板完整制备工艺

3.1.4 US10316422B2-改善树脂涂层的表面粗糙度,提高粘合度

在现有技术中,虽然通过在金属隔板的表面上电沉积树脂涂层可以获得致密、均匀的树脂涂层,但是在树脂涂层和其对应构件之间获得的附着力(例如树脂涂层与树脂框架之间或树脂涂层与垫圈之间的附着力)存在限制。

基于此,US10316422B2通过应用粗糙化处理来改善树脂涂层的表面粗糙度,从而提高树脂涂层与其对应构件之间的附着力,提高粘合程度,以确保燃料电池单元具有高耐久性并且不易分层等。(需要注意的是,US10316422B2为US9178223B2的分案专利,一般而言,分案说明该技术较好。)

图3-7 带有增加表面粗糙度的树脂涂层的燃料电池隔板

具体而言, US10316422B2公开了由金属基板和形成在其上的抗腐蚀树脂涂层共同构成的燃料电池隔板,其中树脂涂层的表面粗糙度Ra为0.5~13.5μm。增加表面粗糙度将产生锚定效果,这将改善界面处的粘合力。上述表面粗糙度Ra可以通过使用混合到树脂涂层中的填料或通过例如喷丸处理施加到树脂涂层的表面上的外力来获得。通过增加树脂涂层的表面粗糙度可使树脂涂层与其对应构件之间的粘附性进一步增加,并且提高了燃料电池单元的耐久性。

3.2 现代公司

图3-8 现代公司6月公开专利技术构成

2019年6月,现代公司在燃料电池领域共公开专利51件,主要涉及电堆、系统控制、系统检测等技术分支。