此前我们已经介绍过几种热成形新技术,包括激光拼焊板TWB热成形、差厚轧制板TRB热成形、补丁板PB热成形以及软硬区SoftZone热成形。这些技术针对的主要是板材,冲压即可,倘若我们要成形的是个管状零件,又要求达到热成形的强度,我们该怎么做呢?今天,我们就一起来看看这个全新的工艺。

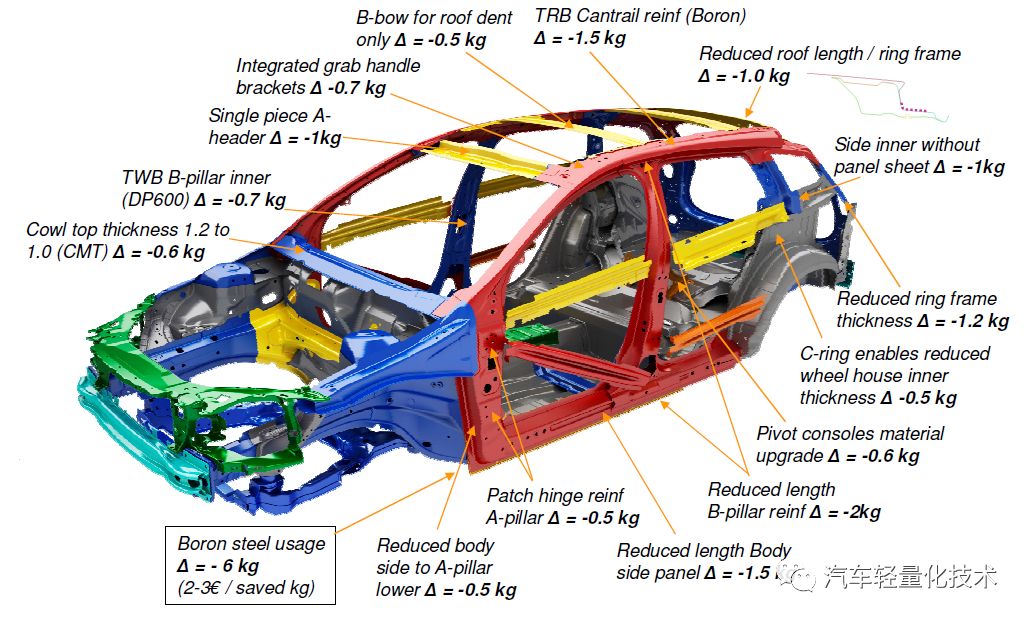

新一代福特福克斯采用了全新的C2平台,车身结构中高强度钢和硼钢的使用达到了33%,帮助整车在各项碰撞测试中均能获得高分,而正面碰撞载荷能力更是提升了40%。最终,成功夺得五星满分评价。

实车案例

ECB2018会议展示了全新的福特福克斯,我们在它的A柱上发现了一个管状零件,如图1所示。

图1 福克斯的A柱

可以明显看到,该零件是个由不等料厚轧制板热冲压成形的零件,即我们通常所说的TRB。但我们目前能看到的TRB都是板类的,这个管状的TRB是怎么成形的呢?

图2 A柱加强管的结构

资料显示,该“A柱加强管”采用了1.0mm+1.2mm+1.4mm+1.6mm+1.8mm等5种不同的料厚进行设计,并且至少含有4种不同的截面结构。

差厚板

上面说到差厚板,德国慕贝尔称为TRB(TailorRolled Blanks),中文称为“柔性轧制板”;宝钢称为VRB(Variable-thickness Rolled Blanks),中文称为“变厚板”;为了不跟他们有商标纠纷,我们叫它差厚板吧。

图3 TRB差厚板原理图

它是通过柔性轧制工艺生产的金属板,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获取沿轧制方向上按预先定制的厚度连续变化的板材。图4是2009款奔驰E级使用TRB板材。(但貌似不是热成形的,后面确认了发在下方留言处)

图4 奔驰E级使用TRB技术

柔性轧制技术是TRB的核心,它的实质类似于传统轧制加工方法中的纵轧,但其最大的不同之处是在轧制过程中,轧辊的间距可以实时地调整变化,从而使轧制出的薄板在沿着轧制方向上具有预定的变截面形状。图5是沃尔沃S60使用TRB顶盖加强梁的案例,减重1.5kg。

图5 沃尔沃顶盖加强梁TRB热成形

拼焊板技术可以将不同种类的材料焊接在一起,一起成形,但目前的TRB技术还只能实现同种材料的不等料厚轧制。图6展示的是慕贝尔TRB技术生产的B柱的对比,单侧减重1kg以上。

图6 慕贝尔TRB热成形B柱对比

ACCRA 汽压成形

福克斯2018上的这个A柱加强管由林德维曼(linde+wiemann)公司提供,他们称此工艺为ACCRA,根据其工艺特点,我们简称为汽压成形。(前期我们介绍了住友的STAF热汽胀形,ACCRA工艺的热成形原理与STAF有些类似,都是利用高压气体使内壁胀开)

图7 ACCRA

1工艺过程

①TRB差厚板轧制;(此工序是在ACCRA之前,属于原材料环节)

②预成型及焊接;(类似于辊压,成封闭状后无缝焊接)

图8 封闭零件的预成形

③封闭空腔零件的热成形;(热气压使内部胀形)

图9 封闭零件的热成形

④成形后处理。包括热成形零件的切孔切边及预埋件的焊接等。据悉,福克斯这个A柱加强管使用的是裸板,它这个封闭截面就不知道怎么抛丸了!

图10 福克斯A柱加强管

以下是ACCRA工艺过程演示:

2工艺应用

从供应商处了解到,由TRB差厚板辊压焊接成封闭零件,并热成形制造的管状零件,目前只有福特福克斯在使用。但是ACCRA这个品牌方案还应用于其他的车型,比如特斯拉Model S的前防撞梁,如图11所示。

图11 特斯拉Model S前防撞梁

目前,ACCRA可能应用于前后防撞梁,A柱,座椅后横梁以及一些底盘上的封闭管状零件,如图12所示。

图12 ACCRA应用位置

图13 ACCRA应用历史

这么看来,ACCRA其实不是个新工艺,它在2010年就已经开始研究使用了。

3蒂森克虏伯的T3技术

上面说到此工序使用的是封闭管状来制造热成形零件,利用封闭管状的结构来制造汽车A柱,无独有偶,蒂森克虏伯也有一个构想。使用封闭管状零件来减小A柱障碍角,如图14所示。

图14 封闭A柱的优势

据蒂森介绍,T3技术用于制造复杂封闭或U型开口薄壁零件的技术,起初T3被用于生产变截面封闭曲线型管状零件,类似于半成品或预成型。后来林德维曼发展了这一工艺,于是便有了今天的ACCRA版的福克斯A柱。

图15 封闭A柱的优势

ACCRA技术用于制造封闭截面型超高强钢零件,它集成了液压成形及热冲压成形的优势。

总结

本文对福克斯正在使用的封闭截面A柱加强管的成形工艺做了简单介绍,福克斯的A柱是一种包含TRB柔性轧制的管状热成形工艺,柔性轧制由慕贝尔完成,目前仅应用于福特福克斯车型。

此汽压成形的热成形阶段与STAF热汽胀形很类似,这么看来,汽压成形也属于一种新的热成形技术。福特是一个善于尝试的车企,比如福克斯的B柱加强板也使用了热成形软硬区技术,后期我们做一个福特的文章介绍下福特的各种新的尝试。

·end·